耐候性試驗

Weathering Testing

咨詢熱線

18566398802最近幾年,老化和腐蝕試驗領域出現了喜人的變化。本文將簡要綜述腐蝕試驗標準的歷史,腐蝕試驗行業的現狀,及最新的腐蝕試驗箱創新如何符合更好的測試標準及如何引起腐蝕試驗革命。

鹽霧試驗100年

一百年前,腐蝕試驗工程師開發了一種常溫條件下的試驗,該試驗通過壓縮空氣操作霧化噴淋5%氯化鈉鹽溶液。此腐蝕試驗仍在全球得到廣泛應用,并在ASTM B117和IS0 9227中被標準化。盡管此試驗對很多質量控制應用有效,但是它再而三地表現出試驗結果與真實腐蝕現象相關性差的問題,尤其是在用于涂有有機涂料的材料時。

早期循環腐蝕試驗

現代腐蝕試驗可追溯到20世紀60年代的英格蘭。循環Prohesion(Prohesion是Protection和Adhesion兩個單詞的組合)試驗組合了濕/干循環并在氯化鈉溶液中添加硫酸銨。現在,ASTM G85附錄5將此試驗標準化,并常參考用于工業防護涂料。最近,美國建筑制造商協會證明了此方法仍然很重要,他們在AAMA2605標準中,使用Prohesion替代傳統鹽霧試驗,用于窗戶和其他建筑門窗產品使用的鋁型材高性能涂料。

在20世紀90年代早期,Sherwin-Williams公司的研究員發布了一項交替使用紫外線老化試驗箱(QUV試驗機)和Prohesion的試驗方法,用于涂裝金屬板的研究。其工作促成了ASTM D5894和IS0 11997-2的發展。接下來的研究又進一步確認此方法在工業防護涂料戶外腐蝕測試中有更好的相關性。此方法還用于公路建設和維護及石油化學品行業。

汽車腐蝕試驗

與老化測試領域一樣,很多腐蝕 測試創新都發生在汽車行業。20世紀80年代和20世紀90年代的汽車循環腐蝕試驗在之前倡導的干濕循環中增加了冷凝高濕。腐蝕溶液重現了使用鹽融化雪和冰的惡劣路況。這些試驗一般從利用傳統壓縮空氣霧化噴嘴噴灑腐蝕溶液,然后烘干的方式進行。測試樣板上的鹽殘渣會在冷凝高濕環境中溶解,重新在試樣表面和涂料劃痕上產生反應。在很多環境中,尤其是在冬季鹽處理道路上行駛的汽車,這些試驗往往與戶外腐蝕有很好的相關性,并很大程度上提高了防腐性,對行業有很大的幫助。

循環腐蝕標準被定義為包括幾種環境條件,包括腐蝕鹽霧條件、試驗箱中無加熱和潮濕應用的“停滯”條件、潤濕試樣的濕潤條件(不增加腐蝕溶液)及在較低相對濕度和高溫下的烘干條件。這些實驗是20世紀90年代到21世紀00年代的新技術,但也存在缺陷。

現代腐蝕試驗的難題

第一代汽車循環腐蝕標準存在的一個棘手問題是重復性和再現性。試驗中的可變性原因沒有被記錄或發表,因此越來越多地使用標準腐蝕板,以試圖解決這些問題。標準腐蝕樣板為質量標準的金屬,在標準測試前和后稱重。標準一般會規定每次循環的質量損失。但是,使用標準腐蝕板無法解決根本問。在太多的情況中,當無法達到標準規定的標準腐蝕板損失速率時,幾乎沒有能夠調整的控制選項。這是現代腐蝕試驗的難題。

實驗室的大部分腐蝕是在試驗的干濕之間的過渡階段發生的。控制這些周期是控制腐蝕速率并由此控制標準腐蝕板質量損失的一個關鍵因素。通用汽車在2006年使用GMW14872標準取代通常使用的GM9540P標準,說明了過渡控制問題。出版的新標準規定了試驗環境和干燥階段期間的相對濕度,并包括對各階段之間轉換時間的要求。日本標準起草者遵循了類似的思路,改良了通常使用的日本汽車標準組織JASO和日產標準CCT I和CCT IV循環,這些標準要求各個試驗階段快速過渡。

通用汽車甚至早在GMW 14872前就開始摒棄傳統方法。GM 9540P被開發為一種標準試驗,試樣被噴淋后,從實驗室環境條件轉移到濕度試驗箱。將之調整為在腐蝕試驗箱中運行。但是,GM 9540P標準原版的修訂刪除使用壓縮空氣霧化鹽霧,而是直接噴灑到試樣上。直接噴霧的目標是快速達到濕度飽和,并輕輕的洗掉之前實驗中產生的殘渣,而不清除腐蝕副產物。傳統鹽霧不能實現快速濕度飽和,且洗掉鹽殘渣的時間太長。

如圖,標準腐蝕板被用來量化腐蝕試驗中產生的腐蝕量及評估鹽霧試驗箱的性能。

GMW14872試驗開創了一種新方法,直接噴淋腐蝕性溶液,根據正在試驗的特定汽車零部件決定是否重復這一步驟。但是,標準中的重要創新是強調相對緩慢的(一小時)從環境階段到濕度階段的過渡期,甚至更慢(三小時)從濕度階段到干燥階段的過渡期。

新標準發布后,最初讓腐蝕試驗者們感到困惑,因為當時市場上的試驗箱必須經過改造或在試驗期間人工操作才能實現試驗的所有要求。一些改造后,在試驗箱上增加了額外噴霧功能和自動箱蓋開始功能,還有一些創造性試驗,組合了試驗箱的自動功能與通用汽車用于創建該方法的人工測試方法。

實驗窒腐蝕前進一步

美國Q-lab新推出的CRH交變鹽霧試驗箱

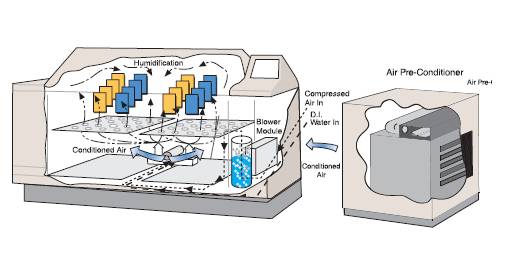

現代腐蝕試驗箱,如新型Q-FOG@ CRH鹽霧試驗箱,對環境條件的控制更加嚴格,且不再需要人工操作就可以滿足試驗需求,如GMW 14872。第一項改善是增加相對濕度控制功能(參見圖1)。這對需要“干燥”或“實驗室環境”條件的試驗階段來說很重要。實驗室環境條件隨地理氣候條件變化,往往達不到控制各階段之間過渡時間的精確度。因為 Q-FOG CRH的相對濕度控制系統和供空氣預處理裝置提供熱或冷的干燥空氣進入箱體,Q-FOG CRH幾乎可以達到所有汽車腐蝕工程師規定的試驗條件。

圖1-可進行相對濕度控制的循環腐蝕試驗箱

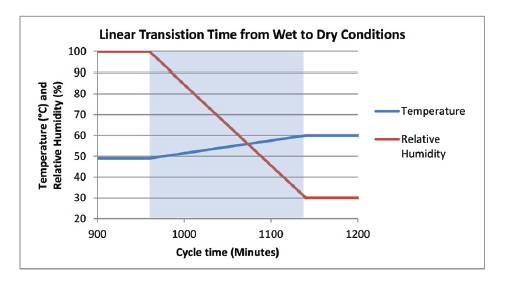

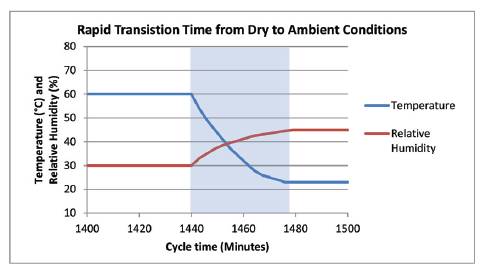

濕/干過渡時間十分重要,只有結合可調整轉換時間時,可控相對濕度才有效。GMW 14872試驗需要轉換時間緩慢、呈線性,而其他方法需要“盡快”上升或使轉換時間最小化。Q-FOG CRH鹽霧試驗箱和其他現代腐蝕試驗箱使用戶能夠編程,使控制參數呈線性變化(參見圖2)或使轉換時間最小化(參見圖3),并調整以改變腐蝕樣片的質量損失。

圖2-在一些腐蝕試驗箱中可以編程濕/干試驗條件的線性過渡時間。

圖3--些現代腐蝕試驗箱可以編程轉換時間,比如Q-FOG CRH鹽霧試驗箱。

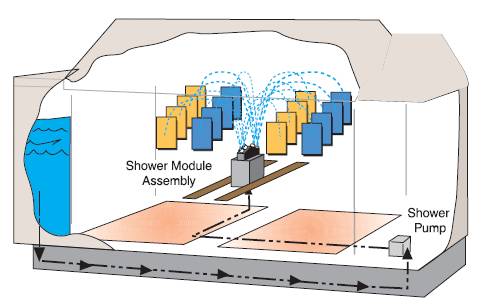

Q-FOG CRH的另一個進步是控制腐蝕噴霧。用戶能夠對噴霧打開/關閉的時間進行編程,以便他們能夠精確控制噴到試樣上的沉降量。這是GMW 14872測試標準中另一種有效的控制腐蝕樣品速率的方法,其中僅說明了“試驗樣品和樣片徹底潤濕/溶液滴落。”傳統鹽霧應用強調噴霧的均勻性和避免“直接沖擊”,然而新方法強調噴霧快速潤濕試樣并沖洗掉鹽殘渣,以留下長時間過渡到其他試驗階段(參見圖4)。

圖4-Q-FOG CRH鹽霧試驗箱的噴淋功能。解決了-個實際問題

GMW 14872和類似的SAE J2334方法存在的一個嚴重困擾是溶液中的碳酸氫鈉和氯化鈣在噴嘴和管道形成碳酸鈣沉淀。沉淀堵塞噴嘴,降低到試樣的噴霧量。這對樣片質量損失速率產生可測量的影響,且是使用這些標準用戶常抱怨的問題。Q-FOG CRH使用自動噴嘴清潔功能以最小化碳酸鈣形成和兩步過濾清除形成的任何碳酸鈣解決了此問題。醋酸清潔噴嘴可能仍是一個必要的維護功能,但是,這些方法應能夠降低保持系統正確操作需要的勞動力。如果所有這些方法都不起作用,Q-FOG CRH有一個噴霧流速控制器會在流速因任何原因降低時提醒操作員的系統。

準備好迎接腐蝕試驗革命

現代腐蝕試驗箱能夠更好的控制環境腐蝕,而工程師認為這是實驗室試驗可行、快速且可重復的關鍵。隨著時間推移,需要更新試驗標準,以給予試驗箱用戶正確的控制試驗的指南。好消息是,現代腐蝕試驗箱向用戶提供了多個之前沒有的功能。盡管腐蝕試驗革命已經進行很久了,觸發革命的技術到今天才得到廣泛應用。

粵公網安備 44060402000067號

粵公網安備 44060402000067號